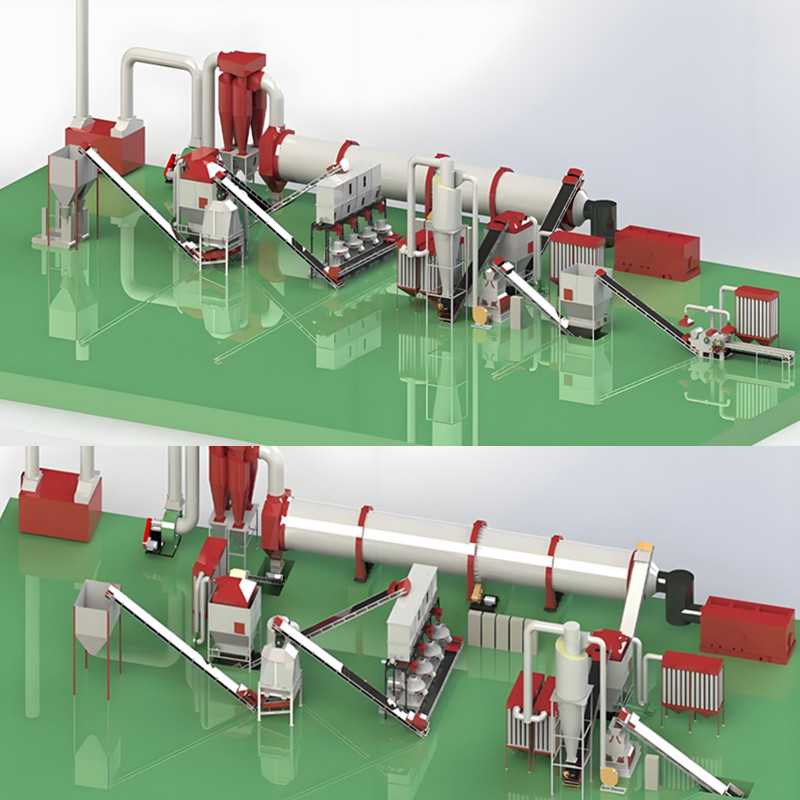

Dây chuyền sản xuất viên gỗ

Lợi ích quy mô:Sản xuất liên tục tự động, năng suất sản xuất cao và chi phí đơn vị thấp.

Chất lượng ổn định:Hệ thống tích hợp đảm bảo mật độ hạt và giá trị nhiệt ổn định, với các tiêu chuẩn thống nhất.

Tối đa hóa việc sử dụng toàn diện các nguồn lực:có khả năng xử lý nhiều loại chất thải khác nhau và đạt được hiệu suất chuyển đổi 100% tài nguyên.

Hiệu quả và tiết kiệm nhân công:Toàn bộ dây chuyền hoạt động tự động, giúp tiết kiệm đáng kể nhân lực và giảm thiểu sự can thiệp của con người.

Hiệu suất của Dây chuyền sản xuất viên nén gỗ là chỉ số cốt lõi để đo lường năng lực sản xuất, chất lượng đầu ra và lợi ích kinh tế, chủ yếu bao gồm:

1. Năng suất sản xuất toàn diện và năng suất hạt: Chỉ số hiệu suất cốt lõi là tổng sản lượng của toàn bộ dây chuyền sản xuất trên một đơn vị thời gian (thường là giờ). Dây chuyền sản xuất hiệu suất cao có thể đạt được năng suất cao và hoạt động ổn định, đồng thời đảm bảo năng suất cao (năng suất hạt) (thường> 95%) và tỷ lệ vật liệu/bột thấp.

2. Tính ổn định của chất lượng thành phẩm: Chất lượng hạt do dây chuyền sản xuất tạo ra phải đồng đều và đáng tin cậy. Các thông số hiệu suất chính bao gồm:

Tỷ lệ độ bền cơ học: đo khả năng chống nghiền nát của các hạt, giá trị càng cao thì hạt càng ít bị nghiền nát trong quá trình vận chuyển.

Giá trị nhiệt lượng: Đảm bảo tuân thủ các tiêu chuẩn thương mại (ví dụ:> 4000 kcal/kg).

Độ ẩm: Thông qua hệ thống sấy và làm mát chính xác, độ ẩm của sản phẩm hoàn thiện có thể được kiểm soát ổn định ở mức khoảng 10%.

3. Hiệu suất năng lượng: còn được gọi là "tiêu thụ điện trên một tấn vật liệu", là tổng lượng điện tiêu thụ để sản xuất một tấn hạt đạt tiêu chuẩn. Đây là chìa khóa để xác định chi phí vận hành, vì dây chuyền sản xuất hiệu suất cao đạt được mức tiêu thụ năng lượng thấp và sản lượng cao thông qua thiết kế và công suất tối ưu.

4. Độ ổn định và độ bền của hệ thống: là thời gian dây chuyền sản xuất có thể hoạt động liên tục mà không gặp sự cố. Điều này phụ thuộc vào độ bền của các bộ phận cốt lõi như khuôn lăn, máy sấy và động cơ, cũng như độ tin cậy của toàn bộ thiết kế hệ thống, ảnh hưởng trực tiếp đến chi phí bảo trì và đảm bảo năng lực sản xuất.

Đặc điểm của dây chuyền sản xuất viên gỗ là lợi thế có hệ thống trong việc đạt được hiệu suất cao như đã đề cập ở trên:

1. Tích hợp hệ thống và tự động hóa: Tích hợp các thiết bị đơn lẻ như nghiền, sấy, tạo hạt, làm mát, đóng gói, v.v. thành một tổng thể hữu cơ hợp tác, đạt được hoạt động hoàn toàn tự động hoặc bán tự động thông qua hệ thống điều khiển trung tâm, giảm đáng kể sự can thiệp của con người.

2. Tính linh hoạt cao trong quá trình xử lý nguyên liệu thô: Dây chuyền sản xuất được trang bị nhiều thiết bị xử lý sơ bộ (như máy nghiền và máy sàng), có thể thích ứng với các loại, kích thước và độ ẩm ban đầu khác nhau của nguyên liệu thô (khối gỗ, cành cây, mùn cưa, v.v.), chuẩn hóa các nguyên liệu thô phức tạp và cung cấp vật liệu đủ tiêu chuẩn cho quá trình tạo hạt.

3. Kiểm soát chất lượng chính xác: Với quy trình sấy, làm mát và sàng lọc độc lập, có thể kiểm soát chính xác độ ẩm của vật liệu và nhiệt độ của thành phẩm, đồng thời sàng lọc các mảnh vụn để đảm bảo mọi chỉ số của sản phẩm cuối cùng của nhà máy (như mật độ, độ ẩm và hàm lượng bột) đều ổn định và đáp ứng các tiêu chuẩn.

4. Vận hành an toàn và thiết kế tuổi thọ cao: Toàn bộ thiết kế dây chuyền bao gồm các cơ chế an toàn như bảo vệ quá tải và khóa liên động để ngăn ngừa hư hỏng thiết bị. Đồng thời, các thành phần chính được chế tạo bằng vật liệu chống mài mòn và quy trình xử lý nghiêm ngặt, đảm bảo tuổi thọ cao và tỷ lệ hỏng hóc thấp trong điều kiện làm việc khắc nghiệt.